На сьогоднішній день процесам переробки полімерів приділяється значна увага, оскільки з року в рік зростає питома вага виробів із них. Зростаючі обсяги виробництва та переробки пластичних мас вимагають від галузі полімерного машинобудування оптимізації процесу та ширшого використання ресурсоенергозберігаючих технологій.

Найбільш поширеною залишається одночерв’ячна екструзія. При цьому одночасно виконуються наступні операції: живлення, стискання, плавлення твердого полімеру, змішування, створення тиску та дозування розплаву. Всі названі процеси тісно пов’язані між собою і виконуються в черв’ячному екструдері одним робочим органом – черв’яком, що ускладнює оптимізацію процесів.

Важливою проблемою при екструзії полімерів є пульсація тиску, яка призводить до перевитрати сировини. Вирішенням проблем пульсацій тиску та перевитрат сировини й енергії може бути встановлення між екструдером і формуючим інструментом дозуючого шестеренного насосу який має жорстку напірну характеристику, і використання якого дозволяє заощаджувати полімер.

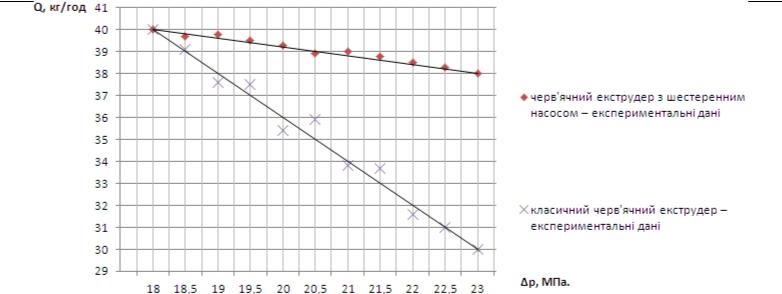

Проведені дослідження на базі класичного черв’ячного екструдера та того ж екструдера з шестеренним насосом показали, що втрати продуктивності при зміні опору формуючого інструменту від 18 до 25 МПа за одних і тих же умов в класичному екструдері складають 25-30 %, а в тому ж самому екструдері з шестеренним насосом вони складають не більше 5%. Це свідчить, про те що втрати продуктивності при наявності шестеренного насосу в 5-6 разів менші.