Дисертація на здобуття наукового ступеня кандидата технічних наук на тему: «ПРОЦЕС ЕКСТРУЗІЇ ПОЛІМЕРІВ НА КАСКАДНОМУ ДИСКОВО-ШЕСТЕРЕННОМУ ЕКСТРУДЕРІ»

Аспірант: Швед Д.М.

Науковий керівник: д.т.н., проф. Корнієнко Я.М.

Дисертацію захищено 16 травня 2017 р.

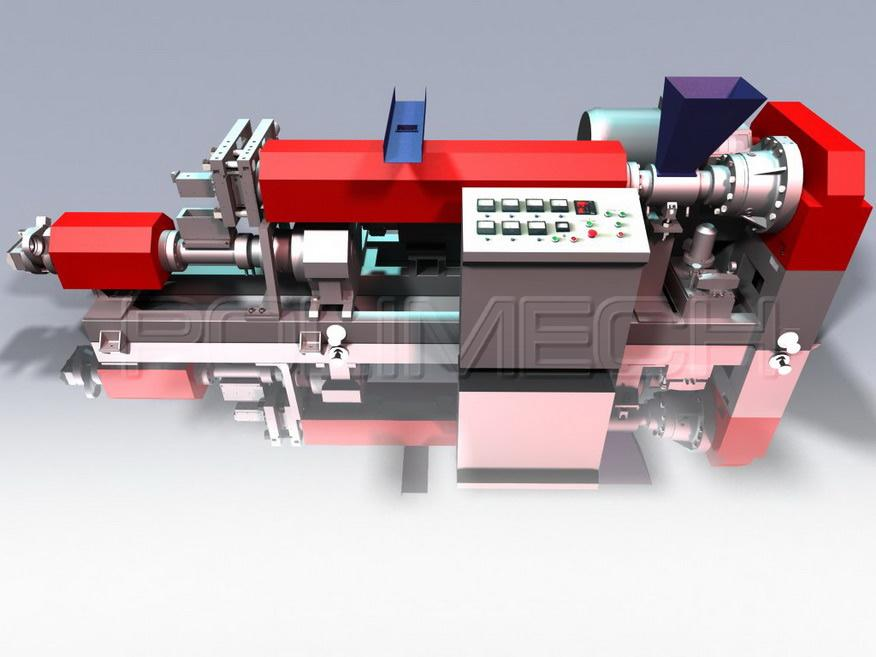

Дисертаційна робота присвячена дослідженню ресурсоенергоощадного процесу каскадної дисково-шестеренної екструзії полімерів

Дисертація на здобуття наукового ступеня кандидата технічних наук за спеціальністю 05.17.08 – процеси та обладнання хімічної технології (технічні науки). Національний технічний університет України “Київський політехнічний інститут” МОН України, Київ, 2017 р.

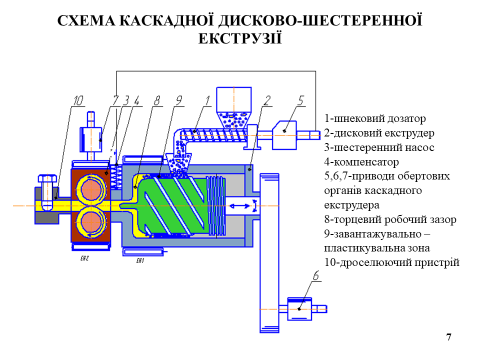

Теоретично обґрунтовано та експериментально підтверджено ефективність використання каскадних схем екструзії з використанням в якості розплавлювача-гомогенізатора дискового еструдера в комбінації з дозуючим шестеренним

В основу теоретичних досліджень покладено принципи фізичного та математичного моделювання.

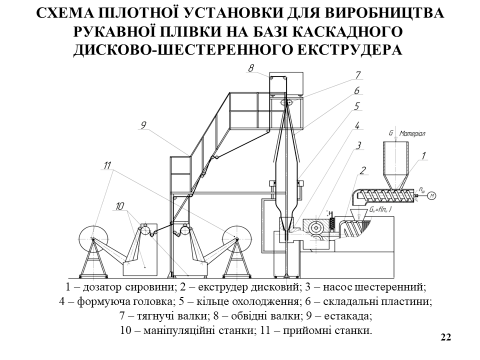

ліній для переробки полімері

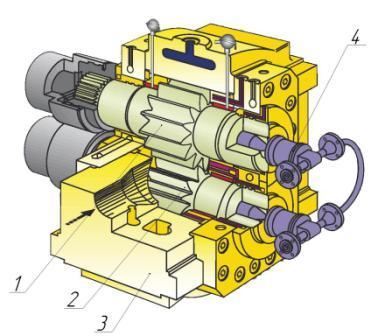

1– ведуча шестерня,

2 – ведена шестерня,

3 – корпус,

4 – система охолодження

Теоретично обґрунтовано та експериментально доведено, що застосування каскадної дисково-шестеренної екструзії дозволяє без зміни загальної продуктивності гнучко впливати на процеси плавлення та гомогенізації в дисковому екструдері.

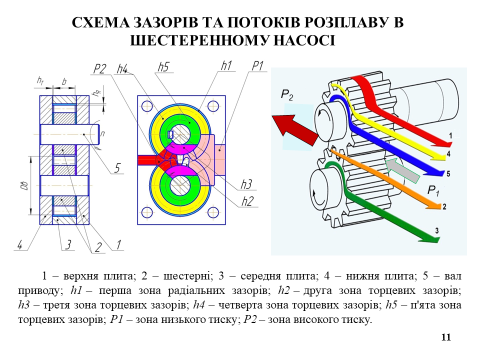

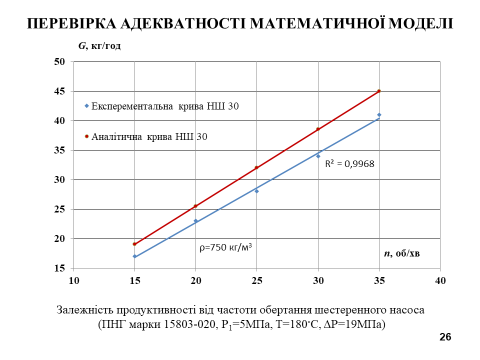

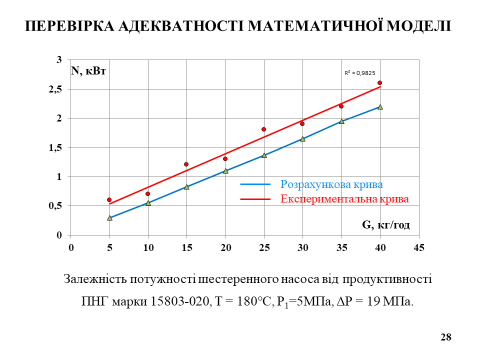

Показано, що продуктивність шестеренного насоса залежить прямо пропорційно від обертів, а потужність від продуктивності при незначному рості температури.

Отримано нові кінетичні залежності для розрахунку процесів каскадної дисково-шестеренної екструзії із застосуванням для дозування розплаву полімеру шестеренного насосу за різних технологічних параметрів процесу.

Установлено вплив технологічних параметрів на інтенсивність процесів і якість продукції та надано рекомендації щодо раціонального вибору цих параметрів.

Встановлено, що запропонована схема каскадної дисково-шестеренної екструзії дозволяє підвищити якість продукції, економитти до 4-6% сировини та енергії та зменшити навантаження на довкілля.

Результати роботи впроваджено на напідприємствах по переробці полімерних матеріалів.

Висновки за результатами дисертаційної роботи:

Головний результат дисертаційної роботи – створення ресурсоенергоощадної системи каскадної дисково-шестеренної екструзії для перероблення полімерних матеріалів з використанням в якості розплавлювача-гомогенізатора дискового екструдера з дозованим живленням, а в якості дозатора розплаву та генератора тиску шестеренного насоса.

- За результатами теоретичних та експериментальних досліджень обґрунтовано систему каскадної дисково-шестеренної екструзії, особливістю якої є встановлення на першій стадії в якості розплавлювача‒гомогенізатора дискового екструдера з дозованим живленням, а на другій стадії, для створення тиску та дозування, модернізованого шестеренного насоса, перевитрата сировини та енергії за застосуванням якого не перевищує 1 % при одержанні виробів із заданими властивостями.

- Теоретично обґрунтовано та експериментально доведено, що застосування каскадної дисково-шестеренної екструзії дозволяє без зміни загальної продуктивності впливати на процеси плавлення та гомогенізації в дисковому екструдері за допомогою зміни обертів та зазорів в межах ±10 % від номінальних значень.

- За результатами експериментальних досліджень розроблена номограма для визначення узгоджених режимів роботи агрегатів каскадного дисково‒шестеренного екструдера в технологічних лініях для виробництва рукавних плівок, труб та профільно-погонажних виробів.

- Розвинуто фізичну та математичну моделі процесів перенесення в шестеренному насосі, які дозволяють визначати фактичну продуктивність, потужність та підвищення середньомасової температури розплаву в шестеренному насосі.

- Експериментально встановлено, що застосування каскадної дисково‒шестеренної екструзії при виробництві плівки на пілотній установці з продуктивністю 40 кг/год із ПНГ марки 15803 – 020 дозволило зменшити допуски на товщину та ширину плівки в 4 рази з економією сировини до 1,6 кг/год.

- Експериментально встановлено, що розрахункові залежності для визначення продуктивності шестеренного насосу при значеннях тиску ΔР = 19 МПа та температурі Т = 180 °С адекватно описують експериментальні дані з розбіжністю, що не перевищує 12 %.

- За результатами досліджень одержані залежності для визначення потужності шестеренного насоса при переробці поліетилену марки 15803 ‒ 020 з температурою Т = 180 °С і тиском ΔР = 19 МПа з розбіжністю між розрахунковими та експериментальними даними не більше 14 %.

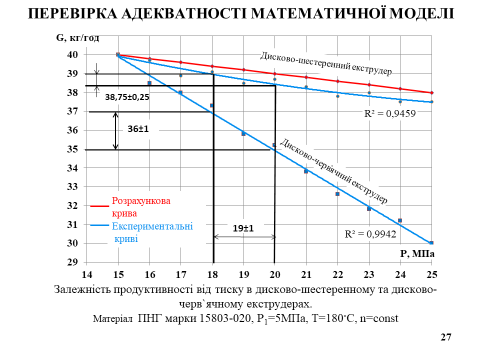

- Експериментально встановлено, що при дисково-шестеренній екструзії при переробці поліетилену марки 15803 ‒ 020 за сталих обертів при зміні тиску від 15 до 25 МПа продуктивність знизилася на 6,5 %, а при дисково‒черв’ячній екструзії за тих же умов на 25 %.

- Експериментально встановлено, що застосування дисково‒шестеренної екструзії для переробки поліетилену марки 15803 ‒ 020 при робочому тиску ΔР =19±1 МПа забезпечується стабілізація продуктивності на рівні 38,75±0,25 кг/год (відхилення 0,64 %), що в 4 рази менше ніж при дисково‒черв’ячній екструзії.

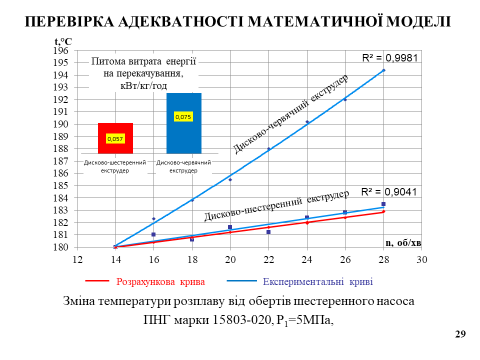

- Дослідженнями встановлено, що застосування запропонованої схеми екструзії при переробці поліетилену марки 15803 ‒ 020 при зміні обертів в діапазоні від 15 до 36 об/хв призводить до збільшення середньомасової температури розплаву на 3 °С з 180 до 183 °С, що в 4,6 разів менше, ніж у випадку застосування дисково‒черв’ячної екструзії. Питомі витрати енергії при дисково‒шестеренній екструзії складають 0,057 кВт·год/кг проти 0,075 кВт·год/кг при дисково‒черв’ячній екструзії, тобто на 30% менші.

- Результати теоретичних та експериментальних досліджень покладено в методику розрахунку процесу каскадної дисково‒шестеренної екструзії та надані рекомендації щодо практичного використання проведених досліджень.

- Результати дисертації впроваджено у ПП «НАУКОВО‒ВИРОБНИЧА ФІРМА «КОМПЛАСТ», м. Київ, а також в навчальному процесі на кафедрі машин та апаратів хімічних і нафтопереробних виробництв КПІ ім. Ігоря Сікорського.