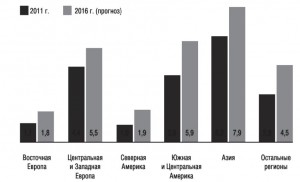

На сьогоднішній день основною сировиною для виробництва полімерної плівки є поліолефіни (поліетилен і поліпропілен), які займають ключові позиції (63%) у загальному обся-зі виробництв полімерів, який за 2014 р. становив майже 220 млн. т. При цьому доля поліетилену склала 70,1 млн. т, а поліпропілену 39,1 млн. т. Статистичний аналіз показав, що поліолефіни відносяться до полімерів які найширше використовуються в світовій практиці і з кожним роком прогнозується зростан-ня їх обсягів на 3-4 %. На рисунку 1 показані прогнози росту загального ринку полімерів на 2016 рік.

Такі обсяги виробництва та переробки полімерних матеріалів вимагають від виробників створювати нові економічні високопродуктивні машини для переробки пластичних мас.

Останніми десятиліттями основна увага при створенні екструзійних процесів приділялась підвищен-ню продуктивності на якій базувались основні порівняльні питомі показники обладнання, а саме: кіль-кість енергії, маса обладнання, площі які припадають на одиницю продуктивності.

Одним із варіантів покращення цих показників є підвищення якості процесів, а особливо стабілізація продуктивності.

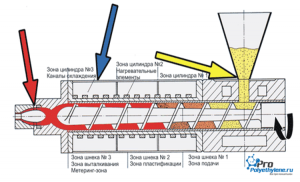

Найпоширенішим методом виробництва полімерних плівок є екструзія, яка базується в основному на одночерв’ячних екструдерах, де один робочий орган – черв’як, одночасно виконує процеси живлення, стискання, плавлення, змішування, створення тиску та дозування розплаву. Недоліком одностадійних черв’ячних екструдерів є прив’язка усіх процесів один до одного, тому недосконалість якогось із них призводить до зміни параметрів інших, що значно ускладнює керування ними і можливість їх оптиміза-ції. Також при переробці полімерів все частіше використовуються композиційні матеріали, наповнювачі, барвники, легуючі добавки, які суттєво змінюють фізико-механічні характеристики сировини.

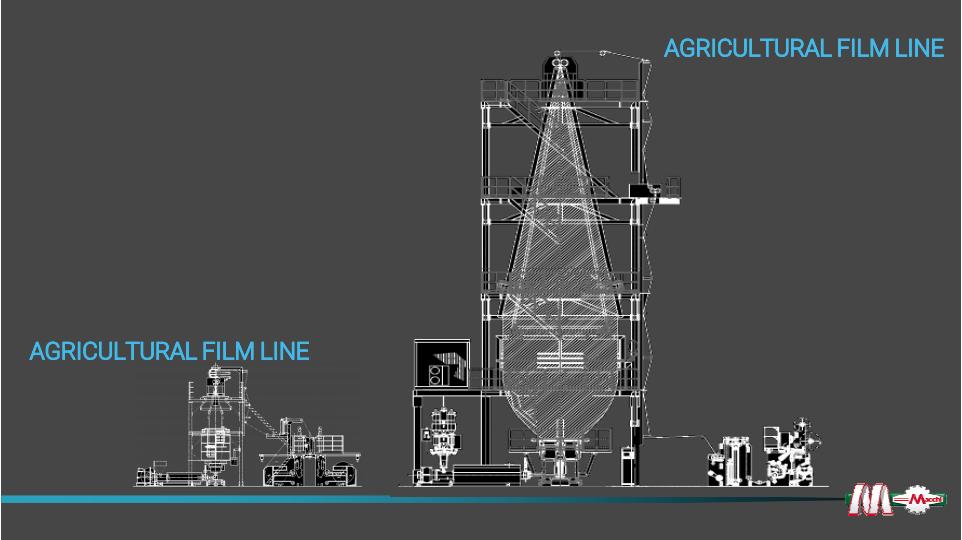

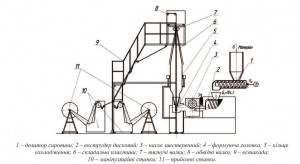

Технологічна лінія для виробництва рукавної плівки

Застосування такої каскадної схеми в лінії для виробництва плівки дозволяє гнучко керувати проце-сом екструзії і встановлювати оптимальні режими операцій. Плавлення і гомогенізація в такому екстру-дері відбуваються за високих швидкостей зсуву й відносно невеликих тисків з можливістю регулювання термомеханічного навантаження на розплав завдяки можливості зміни швидкості обертання черв’ячно-дискової частини. В дисковій зоні відбувається кероване диспергуюче перемішування завдяки можливо-сті зміни величини робочого зазору при сталій продуктивності. Каскадна схема екструзії дозволяє за ра-хунок оптимізації процесів і можливості перерозподілу потужності між каскадами збільшити продукти-вність на 50-100 % з одночасним підвищенням якості продукції і покращенням питомих показників на 20-30 %. Застосування шестеренного насосу для створення тиску і дозування розплаву дозволяє за раху-нок зменшення допусків на геометричні розміри заощадити до 8% полімеру.