Аналіз технологічних схем ліній для екструзії виявив, що екструдер є найбільш енерговитратний з усієї лінії, а отже доцільним буде покращення показників втрати теплоти та перевитрат сировини при виготовленні виробів.

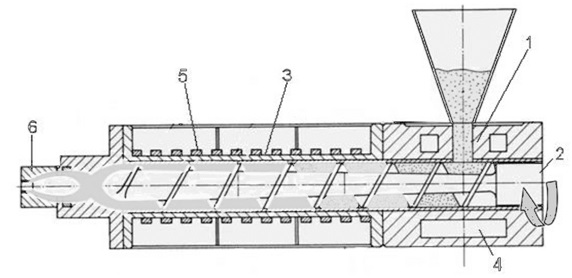

В екструдері одночасно протікають декілька процесів, що розділяються зонами. Після загрузки сировини починається зона плавлення. Далі слідує зона гомогенізації та дозування. Відомими недоліками екструдерів такої конфігурації є пульсація тисків в зонах подачі сировини та гомогенізації, які акумулюються у зоні формування виробу та дають нерівномірну подачу полімеру через фільєру. Ці недоліки виникають через незмінну конфігурацію головного робочого органу – шнеку, та призводять до негативних наслідків, як то незадовільна якість одержаної продукції або надлишкова витрата сировини та енергії.

Виробництво профільно-погонажних виробів з полімерів майже в повній мірі відбувається на лініях з екструзією. Використання екструзійних технологій зумовлюється як вимогами до продуктивності лінії, так і технічними особливостями полімерів, такими як низька питома густина, висока хімічна стійкість та наявність високоеластичного стану.