При екструзії полімерних матеріалів широкого поширення набули черв’ячні екструдери, в яких реалізується пробкова модель плавлення, так звана модель Тадмора.

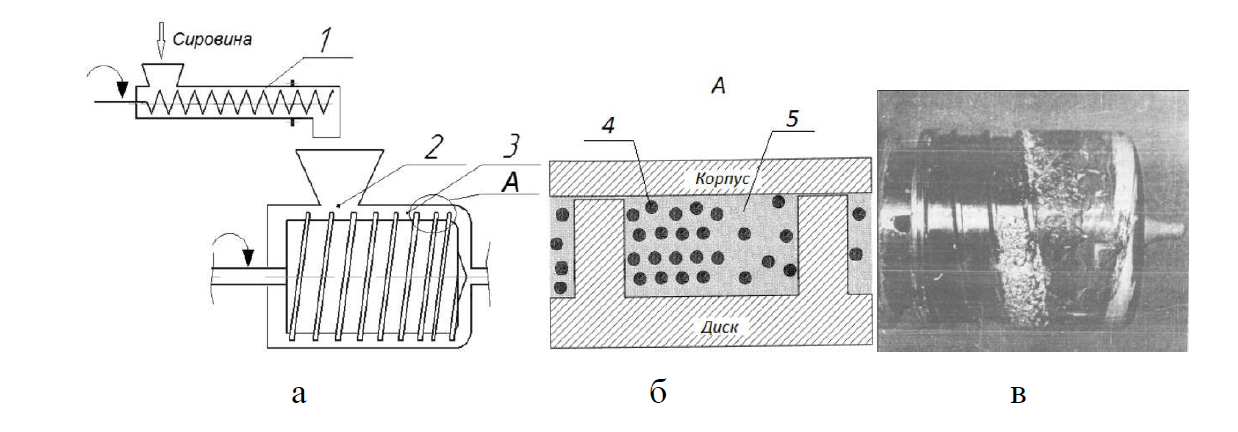

Але у випадку «голодного» живлення при наявності додаткового дозатора в черв’ячних та дискових екструдерах тверді частинки в дійсності не контактують між собою, а дисперговані в розплавленому матеріалі.

Дисперсійному типу плавлення присвячено дуже мало теоретичних робіт. У моделі плавлення диспергованої твердої фази, яка реалізується в дисковому екструдері,приймається, що частинки однорідні, мають сферичну форму та дисперговані в розплавленому матеріалі. Це означає,що для заповнення простору між твердими частинками потрібен деякий мінімальний об’єм розплаву полімеру. При найбільш щільному розташуванні частинок, що є сферами правильної форми, мінімальна об’ємна доля полімерногорозплавускладаєприблизно40%.

При довільному розташуванні упакованих частинок об’ємна доля розплаву наближається до 50%. Теплота, що витрачається на плавлення частинок, складається з теплоти, що підводиться в канал, та теплоти в’язкого тертя, яка генерується в каналі. Приймається, що при плавленні відбувається поступове зменшення кількості твердих частинок.

У результаті попередніх експериментальних досліджень на каскадному екструдері, побудованого на базі дискового екструдера[2], було встановлено, що процес плавлення диспергованих частинок відбувається набагато швидше і зменшує витрати енергії приблизно на 30%, а температура в такому процесі є більш однорідною та низькою,що дозволяє зменшити загальну довжину зони плавлення.